در این مقاله به بررسی و نقش مواد مقاوم در برابر آتش خواهیم پرداخت.

مقدمه

آتش سوزی ها تنها در ایالات متحده سالانه بیش از 2500 نفر را به کام مرگ می کشاند یا خسارت های عظیمی به بار می آورد. تا به حال فکر کرده اید که مصالح ساختمانی چگونه از شما در برابر آتش محافظت می کنند؟ در حالی که هیچ مصالح ساختمانی عملا و واقعاً نسوز نیست، اما ساختمانهای خوش ساخت می توانند با استفاده از موادی که نسبتاً مقاوم در برابر آتش هستند، از چنین فجایعی جلوگیری کنند. در این مقاله به بررسیمواد مقاوم در برابر آتش میپردازیم.

مسئله این نیست که آیا آتش سوزی می تواند به سازه آسیب برساند یا نه، بلکه مسئله این است که چه زمانی طول می کشد تا آتش بر روی مواد مقاوم در برابر آتش تأثیر بگذارد. نکته اصلی ساخت یک ساختمان مقاوم در برابر آتش این است که در آن آتش سوزی به آهستگی اعمال می شود و به ساکنان اجازه می دهد تا زمان زیادی را برای فرار و همچنین زمان مناسبی را برای اطفا حریق به دست آورند. به همین دلیل است که مواد از نظر مدت زمان لازم در آتش سوزی برای تأثیرگذاری بر ساختارها، درجه بندی می شوند.

حتی یک الوار سنگین را می توان در برابر آتش مقاوم دانست. با اینکه قابل احتراق است، در حالی که فلزاتی مانند آلومینیوم یا فولاد قابل احتراق نیستند، بلکه در گرمای شدید مقاومت خود را از دست می دهند.

مواد مقاوم در برابر آتش

مواد نسوز، که به عنوان بازدارنده آتش نیز شناخته می شوند، قادر به مقاومت در برابر درجه حرارت بسیار بالا هستند و برای کمک به کند شدن گسترش آتش طراحی شده اند.

مواد نسوز قادر به کاهش جریان گرما از طریق ضخامت مواد هستند. اگرچه ممکن است به این مواد “نسوز” گفته شود، اما هیچ ماده ای 100٪ ضد آتش نیست زیرا در صورت بالا رفتن دما به تدریج همه مواد تحت تأثیر قرار می گیرند. نسوزها مواد سخت و مقاوم در برابر حرارت مانند سیمان، آجرها، سرامیک و خاک رس آتشین هستند. برخی از مواد معدنی مورد استفاده در ساخت مواد نسوز شامل آلومینا ، کرومیت ، خاک رس ، منیزیت و سیلیکون کاربید است.

مواد نسوز به طور کلی در محیط های با درجه حرارت بالا مانند کوره ها، راکتورها و سایر واحدهای فرآوری استفاده می شود. آنها همچنین در عایق های الکتریکی یا حرارتی استفاده می شوند. مواد نسوز می توانند درجه حرارت (بیش از 1000 درجه فارنهایت) را تحمل کنند .

فایبرگلاس

فایبرگلاس ترکیبی از شیشه و ماسه است. مواد اولیه مورد استفاده برای ساخت فایبرگلاس شامل ماسه سیلیس ، سنگ آهک ، خاکستر سودا است و ممکن است شامل آلومینای کلسینه، بوراکس، فلدسپات، نفلین سینیت، منیزیت و خاک کائولن باشد. فایبرگلاس با فشردن شیشه های مذاب از طریق دستگاهی تولید می شود و آن را به نخ هایی می چرخاند كه به هم متصل می شوند. فایبرگلاس محکم و بادوام است و به طور طبیعی قابل اشتعال نیست زیرا از ماسه و شیشه های بازیافتی ساخته می شود.

می تواند به دلایل خاص مانند نوع E (الکتریکی)، برای نوار عایق الکتریکی، منسوجات و تقویت ساخته شود. نوع C (شیمیایی) ، برای مقاومت در برابر اسید؛ و نوع T ، برای عایق بندی حرارتی. از فایبرگلاس معمولاً برای بدنه کشتی ، اتومبیل ، در کوره ها و واحدهای تهویه هوا و دیوارهای صوتی (برای حفظ صدا در داخل یا خارج) استفاده می شود.

پشم معدنی و پشم شیشه

پشم معدنی و شیشه رسانای خوبی برای حرارت یا صدا نیست، غیر قابل احتراق است و دمای ذوب بالایی دارد و آنها را به عنوان مواد ضد آتش ایده آل می کند. هر دو ضد حشرات نیز هستند، که باعث می شود مواد ساختمانی خوبی نیز باشند (در مورد موریانه ها). پشم معدنی و شیشه ای از سرباره ، سنگ ، شیشه و مواد معدنی ساخته شده است که ذوب شده و به صورت رشته (یک شی مانند نخ) چرخانده شده است.

پوشش مقاوم در برابر آتش

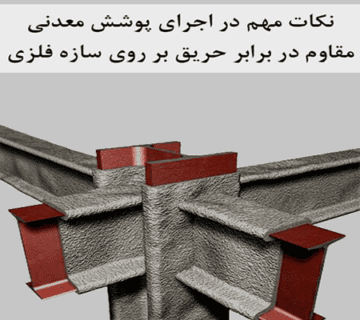

هدف از پوشش ضد حریق جلوگیری از تغییر شکل فولاد و از دست دادن جان افراد در هنگام قرار گرفتن در معرض آتش در ساختمان برای مدت زمان مشخص است. به طور خاص، اگر ماده استفاده شده از فولاد باشد، باید با عایق حرارتی پوشانده شده باشد که توانایی جذب گرمای کافی را داشته باشد تا دمای فولاد از 350 بیشتر نشود.

درجه حرارت تحمل فولاد با استفاده از تدوین آزمون های نسوز در قانون استاندارد ساختمان مشخص شده اند. از ویژگی های مواد نسوز می توان به هدایت حرارتی کم، قابلیت جذب حرارتی زیاد و ماندگاری طولانی مدت اشاره کرد. یک ماده پوشش نسوز که از پلیمر جاذب فوق العاده ، Aquacover استفاده می کند ، یک ماده سه لایه است که از یک بسته جاذب گرما ، نوعی از پشم سرامیک و آلومینیوم تشکیل شده است.

مقاومت در برابر آتش

مقاومت در برابر آتش خاصیت موادی است که از عبور گرما و آتش بیش از حد جلوگیری کرده یا آن را به تأخیر می اندازد. همچنین مانع از عبور گرمای بیش از حد، گازهای گرم یا شعله های آتش در شرایط استفاده می شود (NYCBC ، 2008). مقاومت مواد در برابر آتش با استفاده از درجه مقاومت در برابر آتش به صورت کمی بیان می شود.

درجه مقاومت در برابر آتش به طور معمول با اندازه گیری توانایی یک ماده محافظ منفعل در برابر آتش یا مونتاژ در برابر آزمایش استاندارد مقاومت در برابر آتش تعیین می شود. این یا به عنوان معیاری از دوره زمانی که یک ماده یا مونتاژ در برابر یک آزمایش مقاومت در برابر آتش خاص مقاومت می کند، و یا با ارزیابی معیارهای کمی تعیین شده توسط یک تست مقاومت ویژه در برابر آتش، توانایی یک ماده یا مونتاژ برای اجرا در سازهای خاص مشخص می شود.

مقاومت در برابر آتش خاصیت ماندگاری مهم ترکیب هایی است که در زیرساخت های عمرانی استفاده می شود. چندین روش برای محافظت در معرض دمای بالا و آتش استفاده می شود از جمله (1) افزایش خواص ضد شعله ماتریس و (2) استفاده از یک پوشش مقاوم در برابر شعله.جز ماتریسی ترکیب مورد استفاده از اتم های کربن، هیدروژن، اکسیژن و نیتروژن تشکیل شده اما همه پلیمرها به یک اندازه مستعد اشتعال و رشد آتش روی سطح خود نیستند.

درجه اشتعال به شدت به ثبات حرارتی پلیمر بستگی خواهد داشت. بعلاوه ، وقتی مواد نسبتاً نازک باشد ، خیلی زود می سوزد. برعکس ، وقتی این ماده نسبتاً ضخیم باشد ، به سرعت یک ذغال محافظ تشکیل می دهد و پس از آن می تواند برای مدت زمان نسبتاً طولانی پایدار بماند تا اینکه قسمت قابل توجهی از مقاومت خود را از دست بدهد. یک نمونه رزین فنولیک است که هم نسبتاً ارزان است و هم مقاوم در برابر آتش .می توان مواد افزودنی را در فرمولاسیون های رزین گنجانید یا ساختار آنها را تغییر داد ، در نتیجه رفتار در آتش سوزی را اصلاح کرد و ترکیبی با مقاومت در برابر آتش تولید کرد . (Hollaway ، 1993).

همچنین بخوانید:

اجرای صحیح پوشش مقاوم در برابر آتش

آزمایش پوشش مقاوم در برابر حریق

مواد رزینی مقاوم در برابر آتش

رزین های اپوکسی-وینیلستر (EVER) ، نوعی محصول ترکیبی است که حاوی مقادیر قابل توجهی از ماده “پلی استر” است. اینها را می توان با سیستم های مقاوم در برابر شعله از نوع “پلی استر” مانند HET-acid بهبود داد. هالوژن هایی مانند برم و کلر که در زنجیره های پلیمری گنجانیده شده اند، به عنوان مثال با استفاده از تترا برومو بیس فنول A یا دکا برومو دی فنیل اکسید، اکسید آنتیموان Sb2O3 ، به تنهایی یا در ترکیب با بورات روی، ترکیبات فسفر، مانند استرهای حاوی فسفر یا آمونیوم پلی فسفات-بیس (آمینوفنیل) متیل فسفین اکسید و یا تری هیدرات آلومینیوم به تنهایی یا در ترکیب با استر فسفر در زنجیره پلیمر استفاده می شود.

مقاومت در برابر آتش رزین های وینیلستر ممکن است توسط مواد حاوی هالوژن (مثلاً مواد شیمیایی فلوئور ، کلر ، برم و ید) ترکیب مواد افزودنی در رزین (رزین اسید HET – انیدرید اسید دی کربوکسیلیک اشباع ، حاوی کلر) افزودن پارافین کلر و اکسید آنتیمواناستفاده از فسفات هالوژنه (تری کلرو اتیل فسفات)ایجاد گردد.

پوشش های ضد آتش

پوشش ها دارای یک ماده آلی هستند، که باعث سوختن و تکامل گازها در دمای طراحی شده می شوند تا “پلیمر در کف” ایجاد شود. کف مناسب به عنوان یک لایه عایق حرارتی موثر عمل می کند و از مواد زیرین در برابر آتش محافظت می کند. دوام یک پوشش (از نظر چسبندگی طولانی مدت و مقاومت در برابر آب و هوا) یک عامل کلیدی در ماندگاری آن برای کاربردهای زیرساختی است.

افزودن پرکننده های معدنی مانند کربنات کلسیم و تری هیدرات آلومینا به درجات مختلف و افزودن تری هیدرات آلومینا به دلیل مقدار قابل توجهی از گرمای جذب شده توسط واکنش گرمازا در طی تجزیه این ماده به آلومینا و آب از آتش جلوگیری می کند.علاوه بر این ، به طور تجربی نشان داده شده است که افزودن نانو ذرات لایه بردار به فرمولاسیون رزین می تواند مقاومت در برابر آتش را بهبود بخشد. محصول پروترم لایت رامان فیدار سازه به عنوان پوشش ضد حریق میتواند از سازه های فلزی در برابر آتش تا 1100 درجه محافظت کند.

MOC چیست؟

MOC یک سیمان غیر هیدرولیکی است که سبک، مقاوم، مقاوم در برابر آتش است. در مقایسه با سیمان پرتلند معمولی، به دلیل وجود مقادیر بالای کلرید، به طور بالقوه مشکلات خوردگی را ایجاد می کند.سیمان اکسی کلرید منیزیم (MOC) که با نام سیمان سورل نیز شناخته می شود، در بسیاری از نقاط جهان استفاده شده است.

این ماده توسط اکسید منیزیم ، کلرید منیزیم ، آب و مواد افزودنی ساخته شده است. سیمان غیر هیدرولیکی یک نوع بازدارنده آتش است. هنگامی که یک ماده MOC پخته شده در معرض آتش قرار می گیرد ، گرما مجموعه ای از واکنش ها را در محل تبخیر آب کریستالی ایجاد می کند. این واکنش ها بسیار گرمازا هستند و یک اثر خنک کننده ایجاد می کنند. یکی از محصولات تجزیه MOC ، MgO است که ماده ای نسوز است و می تواند گرما را منعکس کند. در نتیجه، MOC تقریباً تمام مقاومت مکانیکی خود را هنگام تجزیه شدن در اثر آتش از دست می دهد.

تحقیقات مکانیسم مقاومت در برابر آتش سیمان غیر هیدرولیکی توسط عایق بندی انجام می شود که با مکانیزم های زیر می توان به این هدف دست یافت :

(الف) هدایت حرارتی پایین MOC که رسانایی گرمایی معمول محصول MOC بسته به ساختار و تراکم محصول بین 0.21-0.35 W / m⋅K است. با استفاده از مواد افزودنی مختلف ، می توان یک محصول مرکب MOC با تراکم 492 کیلوگرم در متر مکعب و هدایت حرارتی 0.1 وات در متر مکعب تولید کرد.

(ب) واکنشهای شیمیایی یا فیزیکی که گرما را جذب می کنند. مقدار قابل توجهی آب متبلور و آزاد در MOC وجود دارد که در فرآیند تجزیه و تبخیر گرمای زیادی را جذب خواهد کرد.

ج) تعرق در اثر جذب انرژی برای از بین بردن بخار آب در منافذ سیمان نیز به اثر عایقی کلی کمک می کند.

(د) MgO به عنوان یک بازتابنده عالی ارزیابی می شود ، به همین دلیل است که پوشش های MOC در آتش سوزی های با شدت بالا عملکرد خوبی دارند. همراه با مزایای دیگر مانند چگالی کم ، چسبندگی زیاد ، مقاومت در ضربه MOC بخاطر پتانسیل خود در کاربردهای مقاومت در برابر آتش کاملاً موجه است. گزارش شده که در معرض آتش سوزی واقعی (درجه حرارت 1315–1371 درجه سانتیگراد) به مدت 9 ساعت، پوشش تنها 14.28 میلی متر MOC محافظت کافی از فولاد زیر را فراهم می کند و دمای آن را به 176 C درجه سانتی گراد محدود می کند.

رفتار گرمایی فازهای MOC برای درک عملکرد مقاومت در برابر آتش محصولات MOC بسیار مهم است. تمام اشکال فازهای MOC در یک فرآیند چند مرحله ای به فازهای بی آب از دست می روند ، بخار آب آزاد می کنند و مقدار زیادی گرما را جذب می کنند از مقدار رسانایی گرمایی معمولاً برای ارزیابی مقاومت در برابر آتش محصولات سیمان غیر هیدرولیکی استفاده می شود و این مقدار به عوامل مختلفی از جمله فازهای تشکیل شده و محتوای آب و همچنین تخلخل سیمان غیر هیدرولیکی بستگی دارد.

با این حال ، هیچ مطالعه منظمی در مورد عملکرد مقاومت در برابر آتش سیمان غیر هیدرولیکی وجود ندارد. با استفاده از یک ماده کف ساز غیرآلی ، می توان MOC کف دار با تراکم از 150 تا 600 کیلوگرم در متر مکعب تولید کرد و هدایت گرمایی از 0.37 به 1.04 وات در متر مکعب افزایش می یابد. علاوه بر این، استفاده از سنوسفر (cenosphere) در ملات سیمان غیر هیدرولیکی رسانایی گرمایی آن را تا 25٪ کاهش می دهد، که به دلیل افزایش تخلخل داخلی است.

بازدارنده های شعله، مقاومت در برابر آتش را افزایش می دهند، به ویژه با کاهش سهولت سوختن یک پلیمر. برخی از بازدارنده های معمول شعله ، بازدارنده های شعله بر پایه هالوژن هستند. ویژگی های خوب آنها با بازدارندگی در برابر شعله زیاد ، مقدار کم استفاده و مقاومت مکانیکی خوب و سایر خصوصیات است.

یک عامل بازدارنده شعله بر پایه هالوژن مانند یک ترکیب برم ، هنگامی که یک جز گازی بر پایه هالوژن تولید شده توسط یک تجزیه حرارتی ، رادیکال های ساطع شده از پلیمر را در یک فاز گازی به دام می اندازد ، واکنش سوختن را مهار می کند و در نتیجه واکنش سوختن را سرکوب می کند. با این حال ، بازدارنده های شعله بر پایه هالوژن ممکن است در هنگام احتراق گازهای مضر تولید کنند. بعلاوه ، استفاده از بازدارنده های شعله بر پایه هالوژن اکنون در اروپا ممنوع است زیرا این نگرانی وجود دارد که پلیمر حاوی بازدارنده های شعله بر پایه هالوژن هنگام دفع و سوزاندن ، دیوکسین تولید کند. خطرات زیست محیطی و سمیت مرتبط با بازدارنده های پایه هالوژن ، آنها را از گزینه های مناسب در ترکیبات بیوپلیمر کم می کند.

بازدارنده های شعله غیر هالوژنه شامل ترکیبات غیر آلی (به عنوان مثال هیدروکسیدهای فلزی ، سولفاتهای فلزی ، نیترات های فلزی ، ترکیبات کربنات ، ترکیبات قلع ، ترکیبات تیتانیوم ، ترکیبات زیرکونیوم و ترکیبات مولیبدن) ، ترکیبات سیلیس ، برخی از ترکیبات فسفر ، ترکیبات حاوی اسید بوریک ، ترکیبات آلی ، و ترکیبات نیتروژن می باشد.

بدون دیدگاه